Keperluan dan ciri reka bentuk dan pengeluaran acuan

Keperluan reka bentuk dan pengeluaran acuan adalah: saiz yang tepat, permukaan licin; struktur yang munasabah, kecekapan pengeluaran yang tinggi, mudah untuk mengautomasikan; mudah untuk mengeluarkan, jangka hayat, kos rendah; reka bentuk memenuhi keperluan proses, menjimatkan dan munasabah.

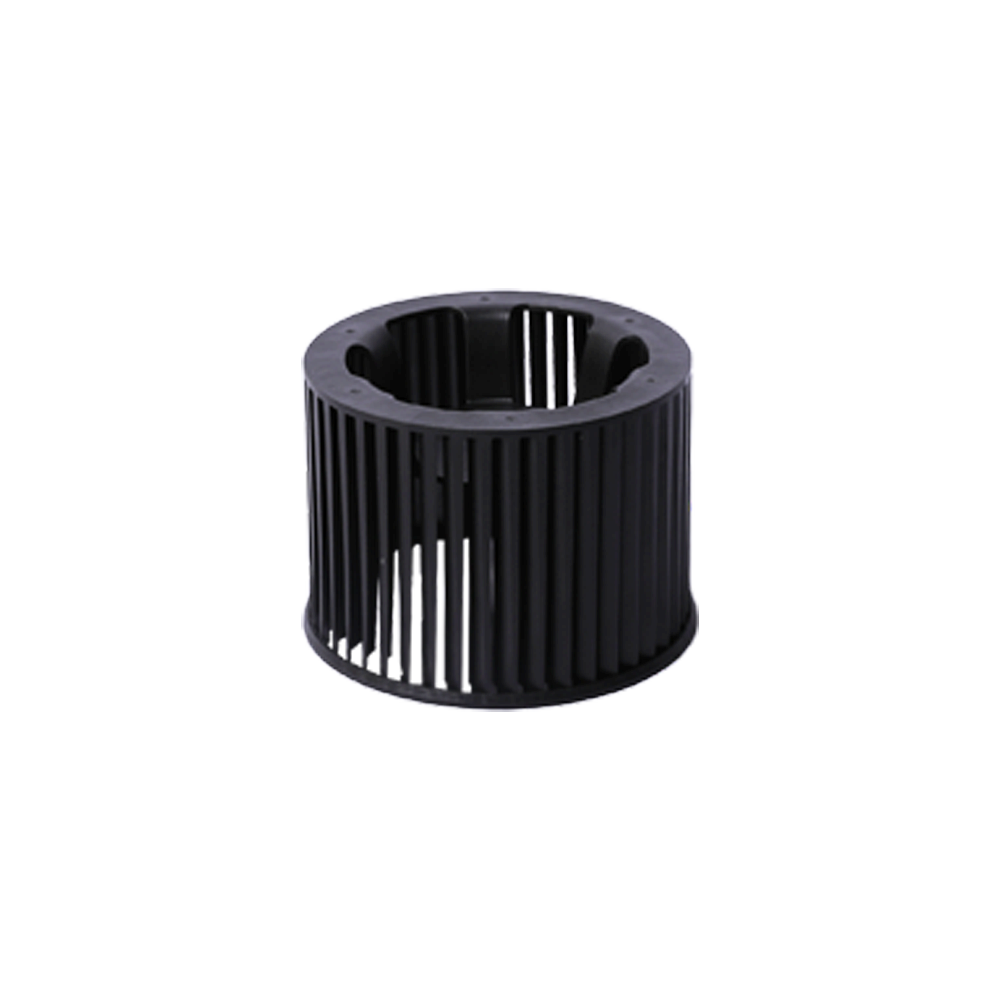

Reka bentuk struktur acuan dan pemilihan parameter mesti mengambil kira faktor seperti ketegaran, orientasi, mekanisme pemunggahan, kaedah kedudukan, dan saiz jurang. Bahagian yang haus pada acuan hendaklah mudah diganti. Untuk acuan plastik dan acuan tuangan mati, ia juga perlu mempertimbangkan sistem gating yang munasabah, keadaan aliran plastik atau logam cair, dan lokasi dan arah Bahagian Auto Loji Acuan masuk ke dalam rongga. Untuk meningkatkan produktiviti dan mengurangkan kehilangan tuangan pelari, acuan berbilang rongga boleh digunakan, dan pelbagai produk yang serupa atau berbeza boleh disiapkan serentak dalam satu acuan. Acuan berkecekapan tinggi, berketepatan tinggi dan tahan lama harus digunakan dalam pengeluaran besar-besaran.

Die stamping harus menggunakan die progresif berbilang kedudukan: dan die progresif sisipan karbida bersimen boleh digunakan untuk meningkatkan hayat perkhidmatan. Dalam pengeluaran kumpulan kecil dan pengeluaran percubaan Perkakas rumah Loji Acuan produk baru, acuan ringkas dengan struktur ringkas, pembuatan pantas dan kos rendah harus digunakan, seperti die gabungan, die lembaran, die getah poliuretana, die aloi takat lebur rendah, die aloi zink, die aloi superplastik, dll. Acuan telah bermula menggunakan reka bentuk bantuan komputer (CAD), iaitu mengoptimumkan reka bentuk acuan melalui sistem berpusatkan komputer yang lengkap. Ini adalah arah pembangunan reka bentuk acuan.

Mengikut ciri-ciri struktur, pembuatan acuan dibahagikan kepada acuan kosong rata dan acuan rongga dengan ruang. Penumbuk menggunakan saiz pukulan dan dadu untuk muat dengan tepat, malah ada yang tidak mempunyai kesesuaian pelepasan. Die penempaan lain seperti die penyemperitan sejuk, die casting, die metalurgi serbuk, die plastik, die getah, dsb. tergolong dalam die rongga, yang digunakan untuk membentuk bahan kerja tiga dimensi. Acuan rongga mempunyai keperluan saiz dalam tiga arah panjang, lebar dan tinggi, dan bentuknya kompleks dan sukar untuk dihasilkan. Pengeluaran acuan secara amnya adalah pengeluaran sekeping dan kumpulan kecil. Keperluan pembuatan adalah ketat dan tepat, dan kebanyakan peralatan pemprosesan dan alat pengukur yang paling canggih digunakan.

Die blanking satah boleh dibentuk pada mulanya oleh EDM, dan kemudian ketepatan boleh dipertingkatkan lagi dengan membentuk pengisaran, penyelarasan pengisaran dan kaedah lain. Pengisaran bentuk boleh dilakukan dengan pengisar lengkung unjuran optik, atau pengisar permukaan dengan mekanisme roda kecil dan pengisar, atau dengan alat pengisar bentuk khas pada pengisar permukaan ketepatan. Pengisar koordinat boleh digunakan untuk kedudukan acuan yang tepat untuk memastikan diameter lubang dan jarak lubang yang tepat. Ia juga boleh menggunakan penggiling koordinat trajektori berterusan kawalan berangka komputer (CNC) untuk mengisar tumbukan dan mati dalam sebarang bentuk melengkung. Acuan rongga kebanyakannya diproses dengan memprofilkan mesin pengilangan, pemesinan nyahcas elektrik dan pemesinan elektrolitik. Aplikasi gabungan pengilangan salinan dan kawalan berangka dan penambahan peranti kepala terjemahan tiga hala dalam EDM boleh meningkatkan kualiti pemesinan rongga. Penambahan elektrolisis berisi gas dalam pemprosesan elektrolitik dapat meningkatkan kecekapan pengeluaran.

简体中文

简体中文